Verifizierung von Prüf- und Montageinstrumenten

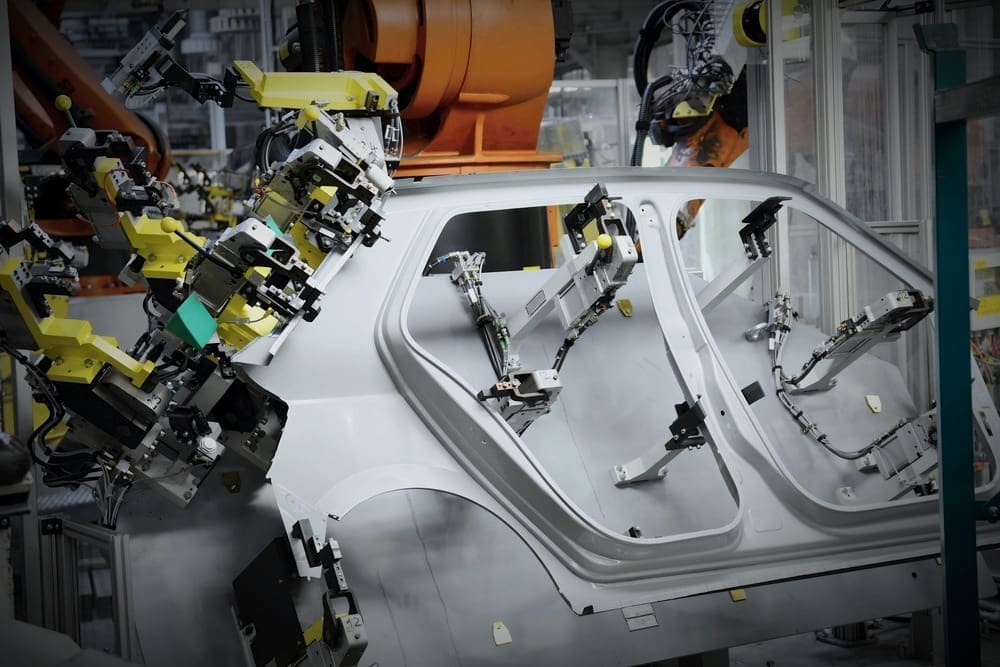

Die Automobil- und die Luft- und Raumfahrtindustrie stehen seit langem vor einem großen Dilemma. Angesichts des kritischen Charakters der Endprodukte, die sie herstellen, sollten alle Teile und Komponenten fehlerfrei sein.

Andererseits müssen die Hersteller ihre Kosten senken und ihre Produktivität steigern, um auf dem Markt wettbewerbsfähig zu bleiben. Diese gegensätzlichen Interessen haben zur Verbreitung von „Prüflehren und Prüfvorrichtungen“ geführt.

Kurz gesagt ist eine Prüfvorrichtung eine Vorrichtung, die nach der Montage der Produktionsteile deren Prüfung durch Vergleich mit der Geometrie und den Merkmalen der Vorrichtung ermöglicht. Dies beinhaltet die Vorbereitung von Scheckposten für Teile oder umgekehrt

- Manchmal ist es das Kontrollinstrument, das darin untergebracht ist.

Im Allgemeinen gilt: Wenn ein Teil und ein Kontrollelement übereinstimmen, entspricht das Teil der Spezifikation. Diese Komponenten, die zusammen mit Handwerkzeugen für die zusätzlich erforderlichen Messungen eingesetzt werden, schaffen seit langem ein Gleichgewicht zwischen der Integrität des Teils und der Notwendigkeit, die Produktionskosten zu senken.

Aber wie stellt man sicher, dass das Kontrollinstrument selbst ordnungsgemäß hergestellt wurde und die oben genannten Kontrollzwecke erfüllen kann?

Das Gerät muss dann mit einem anderen Messgerät auf korrekte Ausführung überprüft werden. Für diese Aufgaben können zertifizierte Geräte wie stationäre KMGs, Messarme, Laser Tracker oder Präzisions-3D-Scanner eingesetzt werden.

Diese Inspektion besteht aus der Vermessung der Geometrie und dem Vergleich mit dem entworfenen 3D-Sollmodell (CAD) und der anschließenden Erstellung von Berichten und einem Kontrollblatt mit festgelegten Merkmalen und Toleranzen.

Das so geprüfte und zugelassene Gerät kann in der laufenden Produktion eingesetzt werden.