Ustawianie przyrządu spawalniczego – gwarancja jakości

W procesach produkcyjnych, gdzie kluczową rolę odgrywa spawanie, dokładność ustawienia przyrządów spawalniczych ma bezpośredni wpływ na jakość wyrobów końcowych. Przyrządy te odpowiadają za stabilizację i precyzyjne pozycjonowanie elementów w trakcie spawania, dlatego każdy milimetr a nawet ułamki milimetra mają znaczenie.

Czym są uchwyty (przyrządy) spawalnicze?

To specjalistyczne urządzenia lub zestawy mechanizmów zaprojektowane w taki sposób, aby:

-

ustalić położenie elementów względem siebie,

-

zapewnić stabilność podczas całego procesu spawania,

-

umożliwić szybkie i precyzyjne mocowanie oraz demontaż detali.

Rodzaje uchwytów spawalniczych stosowanych w przemyśle

W zależności od konstrukcji, uchwyty mogą być proste (np. w formie szczęk czy imadeł) lub bardzo złożone – z regulowanymi ramionami, napędami hydraulicznymi, pneumatycznymi czy elektrycznymi. Typy uchwytów:

-

Manualne – obsługiwane ręcznie,

stosowane przy małych seriach lub prostych elementach. -

Półautomatyczne – wyposażone w mechanizmy wspomagające (np. sprężyny, dźwignie),

ułatwiające szybkie pozycjonowanie. -

Automatyczne – zintegrowane z robotami spawalniczymi,

umożliwiają w pełni powtarzalną produkcję. -

Obrotowe i uchylne – pozwalają ustawić element pod optymalnym kątem.

-

Specjalne przyrządy wielopozycyjne – stosowane do skomplikowanych konstrukcji,

np. ram samochodowych, zbiorników czy konstrukcji stalowych.

Jak przebiegało zadanie?

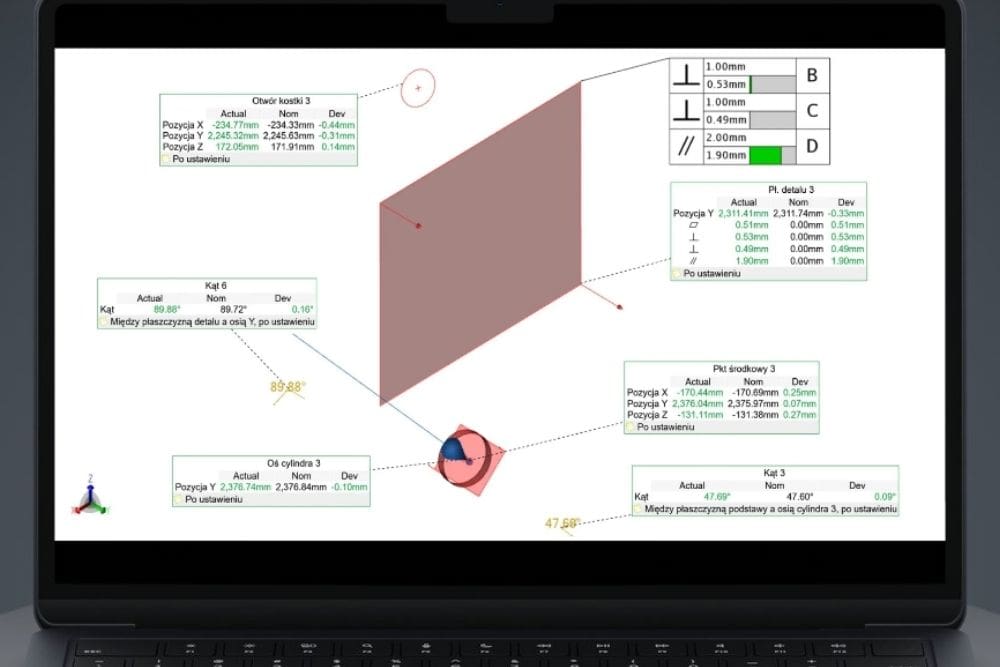

Podczas jednego z projektów naszym celem było ustawienie przyrządu spawalniczego w taki sposób, aby zapewnić jego optymalną pracę. Proces rozpoczęliśmy od wypoziomowania całego urządzenia – dopiero po uzyskaniu idealnego poziomu możliwe było przejście do korekcji ustawienia poszczególnych elementów.

Kluczowym etapem było zapewnienie symetrii po obu stronach przyrządu, co w praktyce oznacza, że każda strona urządzenia musi pracować w identycznych warunkach geometrycznych. Dzięki temu gotowe elementy są zgodne z wymaganiami jakościowymi i nie wymagają dodatkowych poprawek.

Dlaczego precyzja ustawienia jest ważna?

-

Minimalizacja odchyłek

źle ustawiony element może skutkować niedokładną, nieestetyczną i źle wykonaną spoiną. -

Bezpieczeństwo pracy

pewne zamocowanie eliminuje ryzyko przesunięcia detalu podczas spawania. -

Szybsza produkcja

powtarzalne ustawienie detali skraca czas przygotowania do spawania. -

Niższe koszty

mniej poprawek i odrzutów oznacza oszczędność materiałów i czasu.

Technologia w służbie precyzji

Do realizacji zadania wykorzystaliśmy dwa Laser Tracker’y oraz ramię pomiarowe, co pozwoliło na uzyskanie najwyższej możliwej dokładności i pełną kontrolę nad procesem ustawiania. O tych urządzeniach możesz dowiedzieć się więcej na innych naszych podstronach i wypisach blogowych:

Korzyści dla klienta

Prawidłowo ustawiony przyrząd spawalniczy to:

-

wyższa jakość gotowego produktu,

-

spełnienie rygorystycznych norm produkcyjnych,

-

mniejsze ryzyko odrzutów i poprawek,

-

stabilność procesów spawalniczych na dłuższą metę.

Precyzyjne ustawienie przyrządu to inwestycja w niezawodność całego procesu produkcyjnego. Jeśli w Twoim zakładzie stosujesz przyrządy spawalnicze – warto zadbać o ich geometrię zanim pojawią się problemy.

Dzięki doświadczeniu zespołu TREON i zastosowaniu nowoczesnych narzędzi pomiarowych, nasi klienci zamawiając usługę, otrzymują pełne zaufanie do jakości wykonania.

Jeśli stoisz przed podobnym wyzwaniem – skontaktuj się z nami.