Osiowanie linii technologicznej - precyzja napędza produkcję

Linie technologiczne to serce wielu zakładów przemysłowych. To właśnie one odpowiadają za ciągłość i efektywność produkcji, wpływając bezpośrednio na jakość końcowego produktu. Aby jednak mogły działać bez zakłóceń, konieczne jest precyzyjne ustawienie wszystkich elementów funkcyjnych i współpracujących ze sobą.

Regularne pomiary = pewność działania

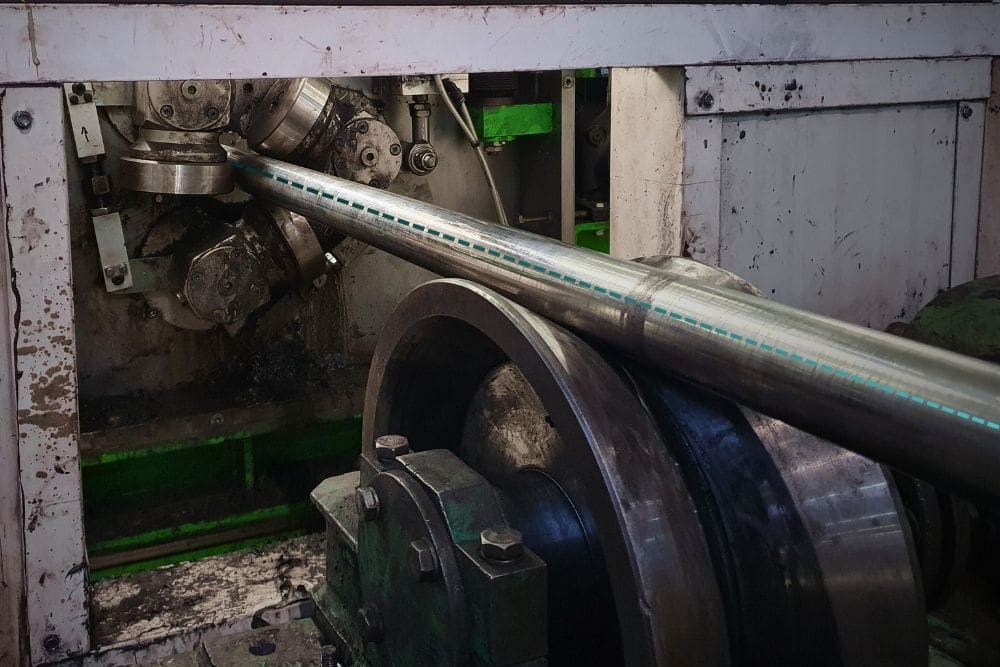

Jednym z realizowanych przez nas projektów są okresowe pomiary i ustawienie elementów na linii kontrolnej do prętów stalowych. Zadaniem naszego zespołu jest sprawdzenie, czy wszystkie mechanizmy i urządzenia wchodzące w skład linii są ustawione i wyosiowane (ustawione w jednej linii) zgodnie z wymaganiami technologicznymi.

Jak przebiega proces pomiaru?

Jak przebiega proces pomiaru?

-

Pomiar wejściowy – wykonujemy próbkowanie danych i pomiary położenia poszczególnych elementów linii.

-

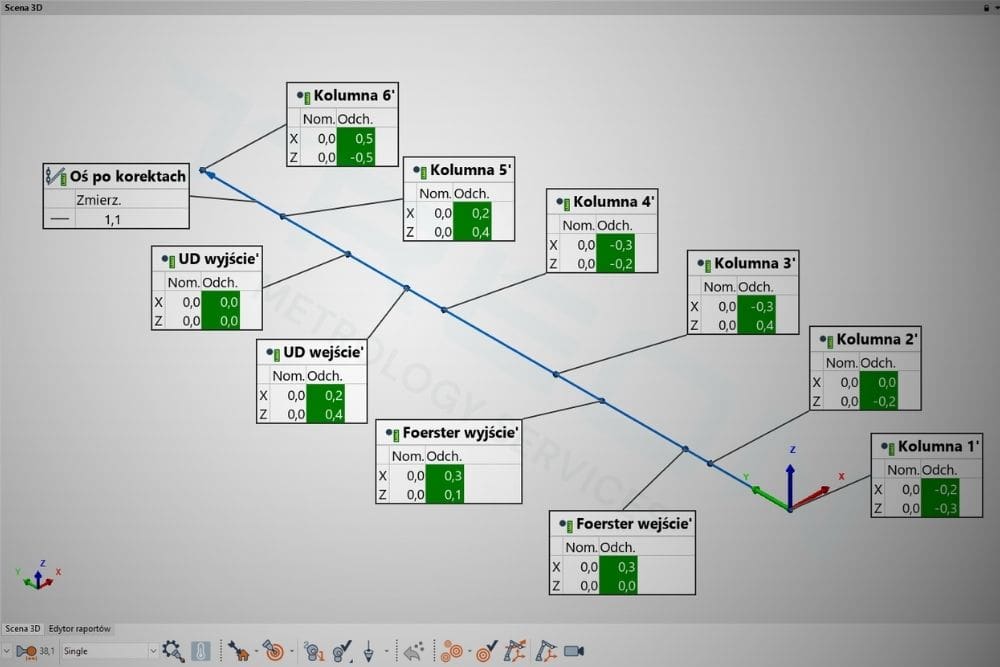

Analiza danych – identyfikujemy odchyłki od założeń i wskazujemy miejsca wymagające korekty.

-

Korekta osiowania – dzięki wykorzystaniu Laser Trackera i specjalistycznego oprogramowania możemy na bieżąco obserwować zmiany w geometrii linii i reagować w czasie rzeczywistym.

-

Pomiar końcowy i raport – po wykonaniu regulacji przygotowujemy końcową weryfikację i przekazujemy klientowi szczegółowy raport potwierdzający poprawność ustawienia elementów.

Dlaczego to takie ważne?

Prawidłowe osiowanie linii technologicznej – z zachowaniem prostoliniowości i współosiowości – wpływa na:

-

zwiększenie żywotności elementów linii,

-

stabilność pracy maszyn,

-

poprawność odczytów czujników i systemów kontroli jakości,

-

a w konsekwencji – bezproblemowe testowanie prętów na wykańczalni.

Technologia w służbie precyzji

Technologia w służbie precyzji

Zastosowanie Laser Trackera pozwala uzyskać dokładność rzędu dziesiątych części milimetra nawet na dużych odległościach. Dzięki temu nasi klienci zyskują pewność, że ich linie produkcyjne pracują w optymalnych warunkach, bez ryzyka nieplanowanych przestojów czy strat jakościowych.

Dobrze ustawiona linia produkcyjna to gwarancja:

- stabilność i płynności procesów,

- dłuższej żywotności maszyn,

- najwyższej jakości wytwarzanych produktów,

- zminimalizowanie ilości wad i reklamacji!

Jak przebiega proces pomiaru?

Jak przebiega proces pomiaru? Technologia w służbie precyzji

Technologia w służbie precyzji