Sprawdzenie geometrii formatyzerko-czopiarki – jakość produkcji

W ostatnim czasie mieliśmy okazję przeprowadzić jedną z bardziej precyzyjnych i wymagających usług diagnostycznych – sprawdzenie geometrii formatyzerko-czopiarki. Projekt ten po raz kolejny pokazał, jak duże znaczenie ma zachowanie prawidłowych ustawień maszyn dla jakości produkcji i zapobieganiu potencjalnych reklamacji.

Precyzja montażu maszyn a jakość produktu?

W przypadku maszyn przemysłowych, a zwłaszcza tych wykorzystywanych do obróbki materiałów – takich jak drewno czy tworzywa sztuczne – każdy milimetr ma znaczenie. Nawet minimalne odchylenia w montażu lub regulacji maszyny mogą prowadzić do zauważalnych defektów w produkcie końcowym. Nieprawidłowości geometryczne mogą skutkować m.in. niedokładnymi wymiarami, nierównymi krawędziami czy problemami z dopasowaniem elementów – co w dłuższej perspektywie przekłada się na reklamacje, straty materiałowe i spadek zaufania klientów.

Czym jest formatyzerko-czopiarka?

Formatyzerko-czopiarki to zaawansowane technologicznie maszyny służące do jednoczesnego formatowania (czyli nadawania wymiarów) i czopowania (kształtowania końców elementów drewnianych lub z tworzyw sztucznych). Są one nieodzowne w produkcji mebli, stolarki okiennej i drzwiowej oraz wielu innych branżach związanych z obróbką drewna. Ze względu na złożoność działania, ich precyzyjne ustawienie jest absolutnie kluczowe – zarówno dla wydajności, jak i dla jakości.

Dlaczego poprawne ustawienie maszyny jest tak istotne?

Każda formatyzerko-czopiarka składa się z wielu elementów współpracujących ze sobą z dużą dokładnością: prowadnic, wrzecion, stołów, frezów, ramy nośnej. Zaburzenie poprawnego ustawienia któregokolwiek z nich wpływa na cały proces obróbki. Może to prowadzić do:

- niejednolitych wymiarów produktów,

- wzrostu odpadów produkcyjnych,

- większego zużycia narzędzi,

- zwiększonego ryzyka awarii maszyny.

- potężnych kosztów reklamacji od klientów końcowych.

Dlatego tak istotne jest regularne przeprowadzanie precyzyjnych pomiarów geometrycznych, które pozwalają wykryć i wyeliminować nieprawidłowości w szczególności przed pierwszym uruchomieniem maszyn do produkcji.

Jak przebiegały pomiary?

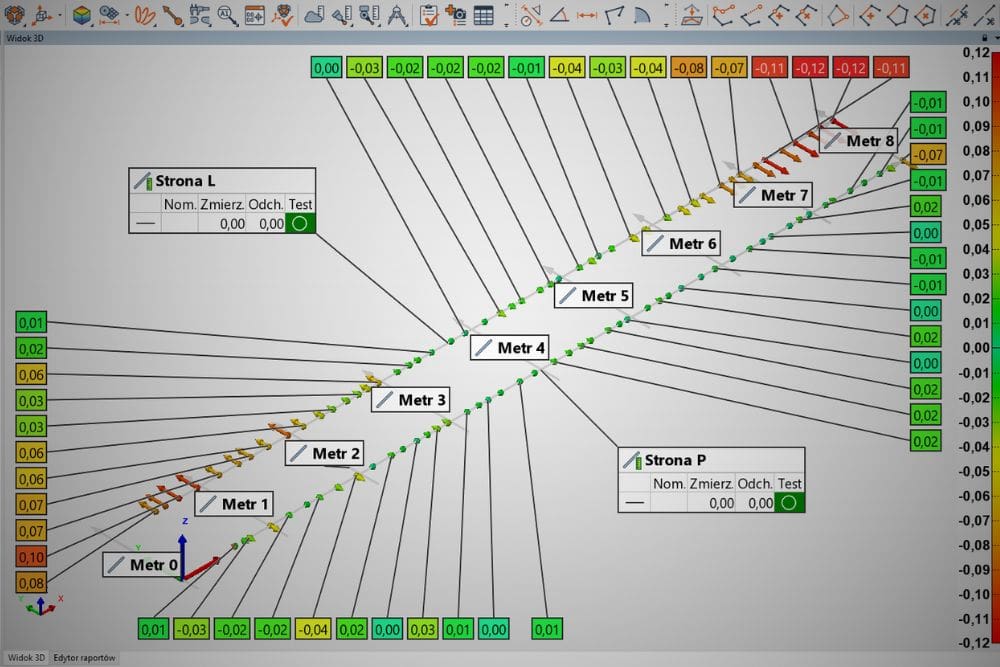

W trakcie realizacji zlecenia dla jednego z naszych klientów wykonaliśmy pomiar geometrii ramy maszyny oraz analizę trajektorii przejazdu obrabianego elementu przez urządzenie. Skorzystaliśmy z profesjonalnych narzędzi pomiarowych (specjalnych adapterów do pomiaru prowadnic) i metod laserowych (laser tracker), które pozwalają na uzyskanie dokładności rzędu setnych części milimetra.

Pomiary polegały na:

- sprawdzeniu ustawienia ramy względem poziomu i płaskość punktów osadczych,

- sprawdzeniu prostoliniowości i równoległości prowadnic względem siebie,

- sprawdzeniu trajektorii przejazdu elementu obrabianego.

Powyższe testy pozwoliły nam pozyskać dane do analizy – dzięki temu mogliśmy porównać, jak geometria maszyny przekłada się na rzeczywisty tor ruchu materiału, a tym samym – na końcową jakość produktu.

Podsumowanie

Najważniejszym efektem wykonanej usługi było nie tylko potwierdzenie problemów z geometrią maszyny, ale przede wszystkim – dostarczenie twardych danych technicznych, które pozwoliły klientowi ubiegać się o naprawę w ramach gwarancji producenta.

Dzięki naszej interwencji klient:

- uzyskał precyzyjny raport potwierdzający nieprawidłowości,

- mógł skutecznie zgłosić reklamację do producenta,

- uniknął dalszych strat jakościowych,

- długofalowo poprawił stabilność procesu produkcyjnego.

Zachowanie prawidłowej geometrii w maszynach obróbczych to nie tylko kwestia techniczna – to podstawa jakości produkcji i oszczędności w długim okresie.

Jeśli zauważasz problemy z jakością produktów lub chcesz mieć pewność, że Twoje maszyny działają idealnie – skontaktuj się z nami. W Treon.pl wykonujemy precyzyjne pomiary, które przekładają się na realne korzyści dla Twojej firmy.